很多照明的工程师认为,在节能灯、T5骨架、以及电子变压器和电子镇流器的高频振荡电路中,振荡小磁环的负温度特性非常重要,甚至有些照明工程师信奉为教条,必须有这个负温度特性,节能灯才能亮,或者是,才能耐用,他们的理论是:

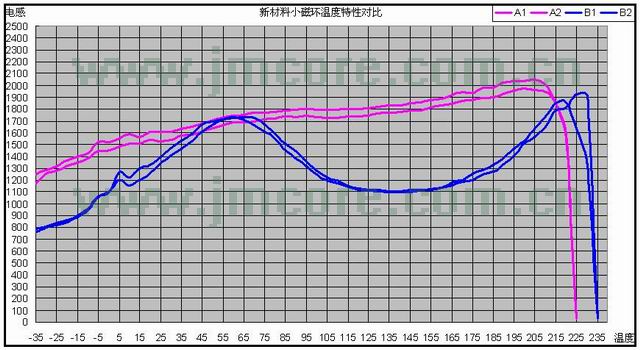

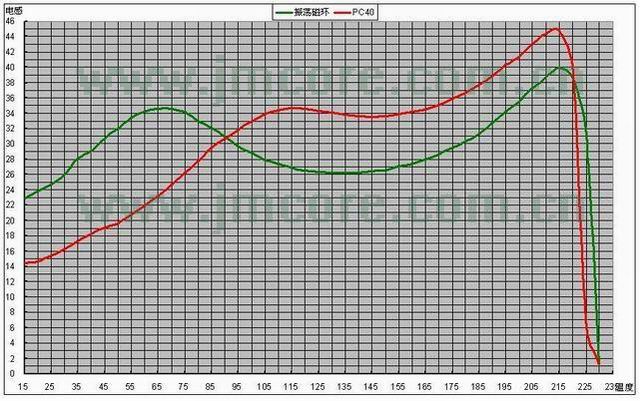

1. 磁环的负温度系数,意思是,在某一温度区间内,电感呈现随温度的升高而降低的状况。具体如下图,就是希望有马鞍的形状。

2. 正因为这个负温度特性,补偿三极管的正温度系数,达致平衡。因此,灯才会稳定,不会坏,而灯的输出功率、电流电压等才会稳定,等等。

3. 电路的高频就是由这个小磁环产生,正由于这个小磁环瞬间达致饱和,产生断电→通电,因此产生频率。

对于这些观点,我从磁性材料的角度,还是存在着很多的疑问:

1. 关于瞬间饱和的理论。

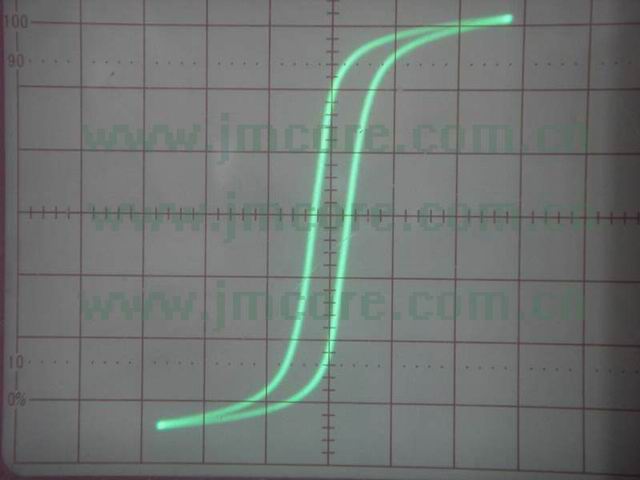

上图是我们平常对磁性材料的一个实测的磁化曲线,可以看出,有三点:

① 磁性材料的饱和是一个积累的过程,并且曲线将一直延伸,直至磁环因功率损耗不断发热,发烫,不断升温,一直发热到居里温度才突然下降,这个过程,我做检测这么多次,从来没看到过磁环在很短的时间内可以瞬间饱和瞬间启动,尤其是在散热不是很好的节能灯内,更加没办法在很短的时间内精确升温降温,完成短路开路。而事实上,我们在节能灯使用过程中,我们设法排除了三极管等外围辐射的温度外,光摸这个小磁环,发热很少,基本不存在发热饱和的问题。

② 当磁环饱和再启动的时候,曲线已经分开,意思是,参数已经有所改变,改变之后的参数,对镇流器有多大的影响,还能不能准确地控制电路吗?这,我一直有疑问。

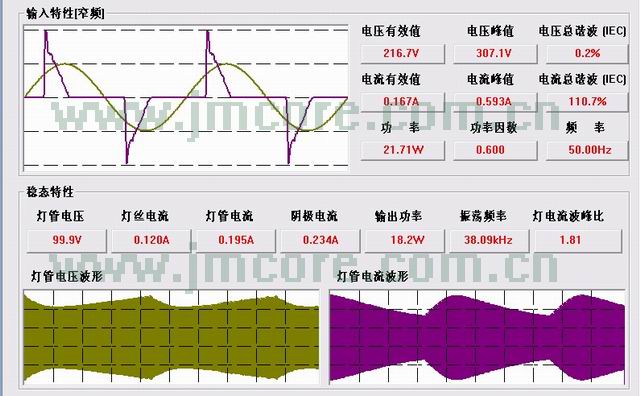

③ 我们通过实测的震荡磁环电感的实际电压电流,比如:22瓦节能灯,他采用的小磁环电感系数是1.3,圈数是3:4;3,两端3圈接三极管,4圈连扼流电感。实测的数据如下:

|

端口 |

电压 |

电流 |

有功功率 |

|

3 |

1.5 |

|

|

|

4 |

2.5 |

0.25 |

0.4 |

|

3 |

1.5 |

|

|

值得注意的是,这个数据不是一个稳定恒定的电压电流数据,具体可看下图,因此跟磁性材料计算的电压电流有一定的区别,但为了简单计算,况且当为稳定恒定的电压进行计算。

按照这个小磁环所承受的电压,对应所感生的磁感应强度约为

2. 理论还说说,要求磁环在

3. 负温度系数所提的电感随温度的上升而下降,然后补偿三极管的电压和电流,这个本身还存在问题,电感下降了,电压电流也会下降?这之间不是一定的必然关系。而且,这个小磁环的中间组线圈是连接扼流线圈的,扼流线圈的电感与这小磁环的电感相差悬殊,小磁环是UH级别,扼流电感是MH级别,这个小磁环一点点的电感变化,对于电路中的电流有多大的变化,这本身是不靠谱。

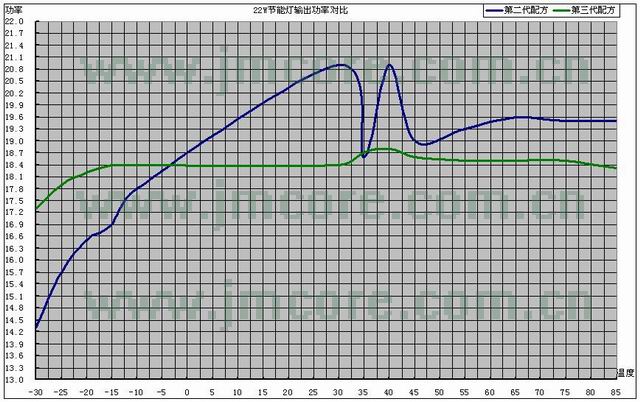

4. 这个三极管可以补偿小磁环的理论,我也觉得不解,比如,第三代配方的小磁环,温度稳定性非常好,基本没出现了马鞍型的负温度特性,也不见得,失去了三极管的补偿,输出功率和电流就影响很大,并且相反,从曲线上看,更加稳定。

5. 从磁性材料软磁特性的角度,一般来说,电感的温度特性与功率损耗是相反的,意思是电感表现出来的随温度上升而下降的特性,同时,也是功率损耗随温度上升而上升,甚至说,电感与温度的负温度特性越大,功率损耗越明显增大,这个功率损耗,相反更干扰镇流器的输出特性。因此,我个人认为,还是越稳定越好。

6. 那个所谓的负温度系数,也不是什么特殊研制的什么专门配方,只是把普通PC40的材料(严格来说,还达不到PC40的材料标准,因为那材料剩磁Br很高,功耗很高,饱和磁感Bs很低。)的小峰往前移而已,这会对镇流器很大帮助?这,我不理解。

7. 有些工程师还提出了更玄妙的磁化曲线矩形度的概念和推理。下面,我再提供一些图表和数据,也让大家参考一下。

8. 本来,在技术探索的过程中,产生很多迷惑,观点不成熟甚至观点不同,这很正常。但是,正因为很多技术观点和技术推理搞玄乎了,导致很多用户在制作验收标准也跟着莫名其妙,难以适应,最终让很多专业的磁材生产工厂和专门的配方研究工程师失去了方向和兴趣,并无可是从,据目前我门所看到的,市场上有很多真正有实力的磁材厂一直对这个振荡小磁环的市场和材料配方的研发都无法重视起来,相反,占有这片市场的基本上是一些中小型工厂,这是很不健康的市场现象,也是技术导向混乱的副作用。

后来,我在网上还确实找到了一篇文章,是某磁材厂工程师推崇的负温度特性观点的论述,也不妨摆出来让大家学习一下,知识会在不断的实践中清晰和修正。

| 工厂地址:江门市江海区滘头工业园滘兴中路1号 电话:0750-3082891 3082892 3082893 传真:0750-3082900 邮箱:jmcore@163.com 网址:http://www.jmcore.com 备案号:粤ICP备08113796号 技术支持:江门企业网 |